番禺PCBA报价

来源: 发布时间:2023-05-26 点击量:612

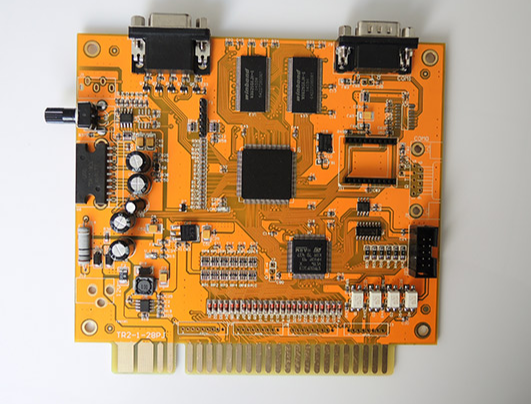

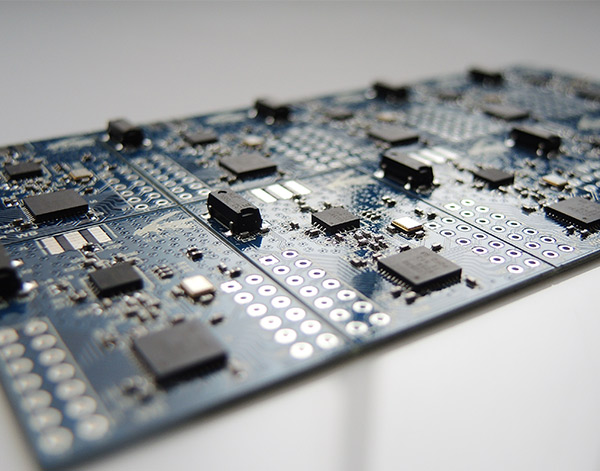

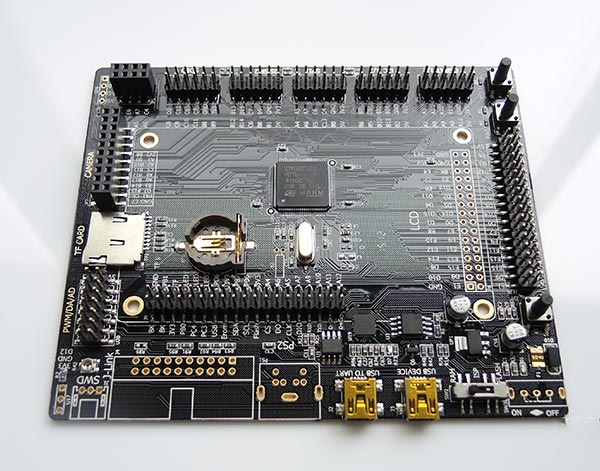

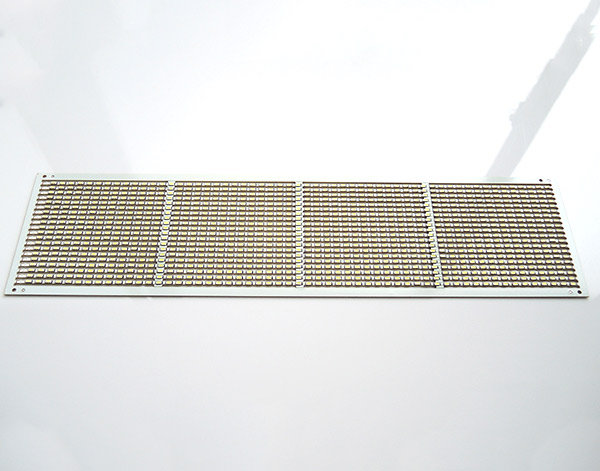

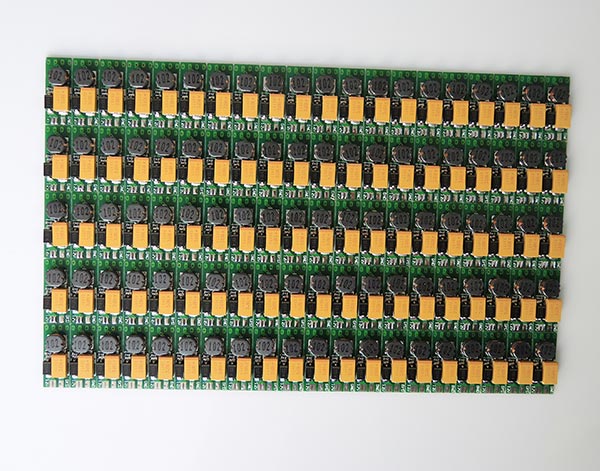

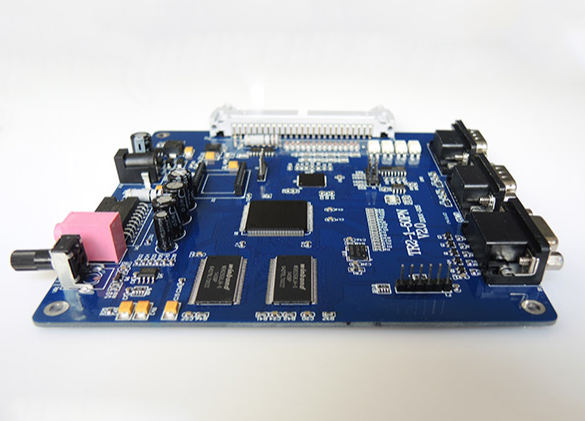

特征方向应一致,以便于元器件的贴装、焊接和 检测,如电解电容极性、二极管的正极、集成电路的第一引脚排列方向应尽量一致。PCBA掌握了这些关键点,就等于抓住了工艺技术的“魂”,在遇到千变万化的不良焊接现象时,pcb制造商就可沿着正确的方向去分析和解决。在SMT加工中检测是为了保证PCBA质量的一种非常重要的手段,主要的检测方法有人工目视检测、焊膏测厚仪检测、自动光学检测、X射线检测、在线测试、飞针测试等,由于各工序检测内容及特点不一样,各工序所用的检测方法也不同,在smt贴片加工厂的检测方法中,人工目视检测、自动光学检测及X射线检测是表面组装工序检测中最是常用的3种方法。

包括化学的、生产的残留物、设备、工艺、过程控制以及环境和安全方面的考虑。第四: 通孔焊接点评估桌面参考手册。按照标准要求对元器件、PCBA

各种元器件的具体误差范围参见IPC相关规范。②保证PCB电路板贴装质量的三要素。1、元件正确。要求各安装位号元器件的类型、型号、标称值和极性等特征标记要契合产品的安装图和明细表要求,不能贴错方位。2、方位精确。元器件的焊端或引脚均和焊盘图形尽量对齐、居中,还要确保元件焊端触摸焊膏图形。

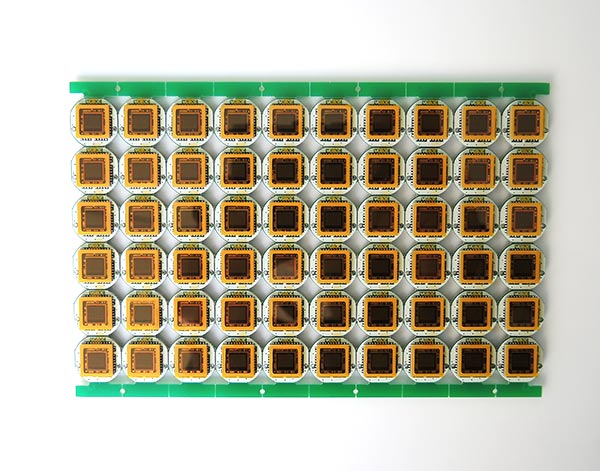

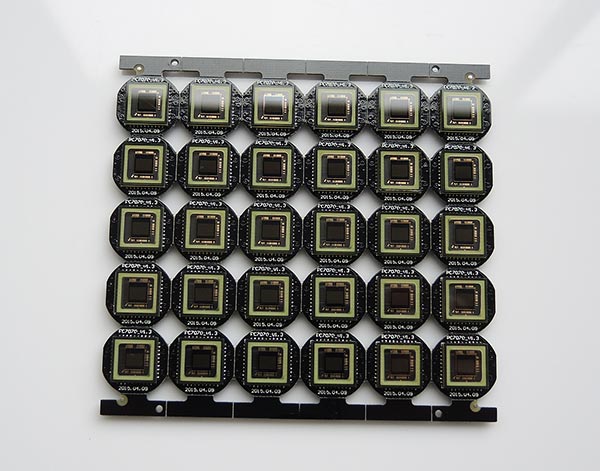

SMT产品组装质量管理系统针 对SMT产品的生产特点和高质量、高效率的要求,解决SMT产品组装系统生产过程中 普遍存在的组装质量及其管理问题,PCBA

5、应用过的旧锡膏: 开盖后的锡膏倡议在12小时内用完,如需保留,请用清洁的空瓶子来装,然后再密封放回冷柜保留。6、放在钢网上的膏量: 次放在钢网上的锡膏量,以印刷转动时不要跨越刮刀高度的1/2为好,做到勤察看、勤加次数少加量。二、SMT贴片加工印刷功课时必要留意的事变:1、刮刀: 刮刀质材采纳钢刮刀,