SMT贴片工艺

来源: 发布时间:2020-07-07 点击量:1597

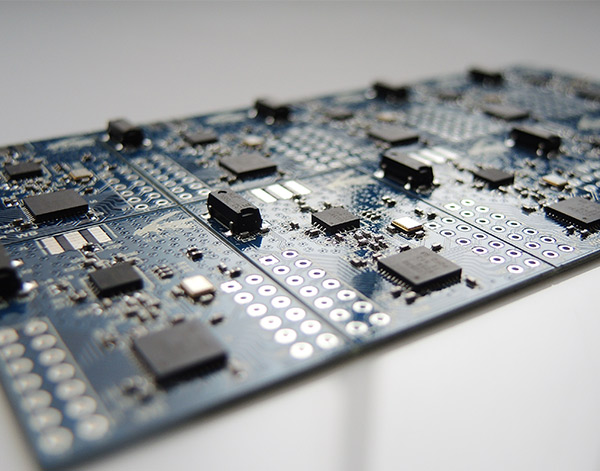

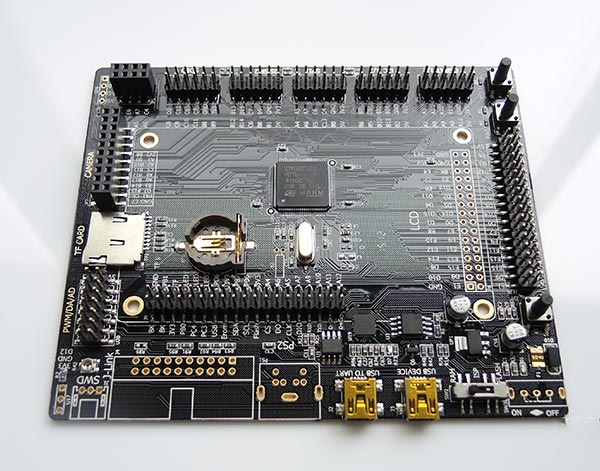

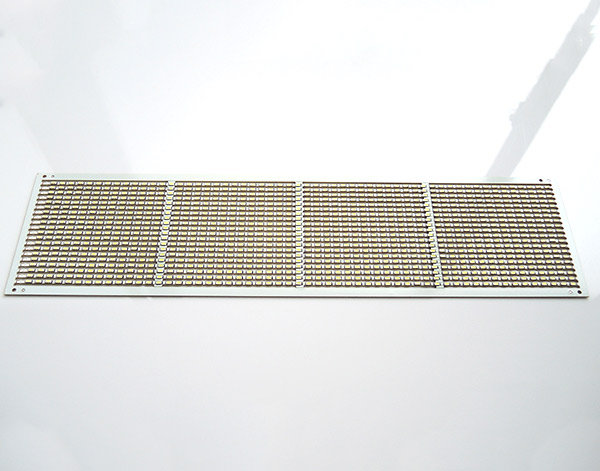

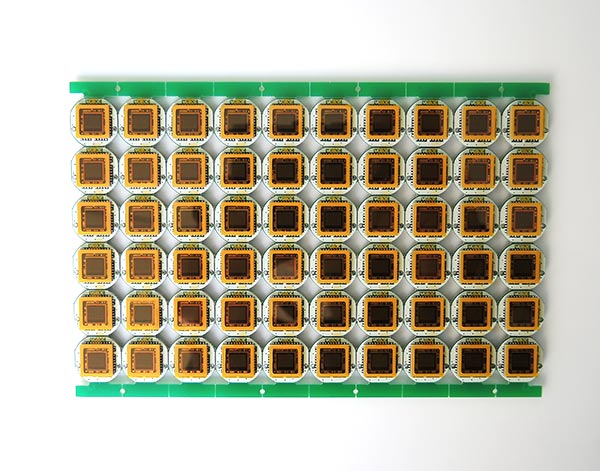

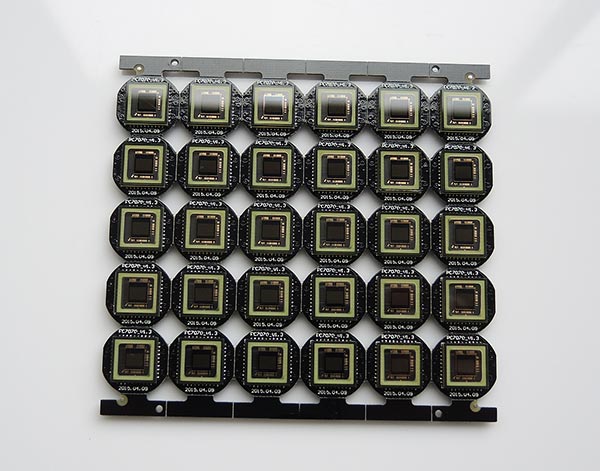

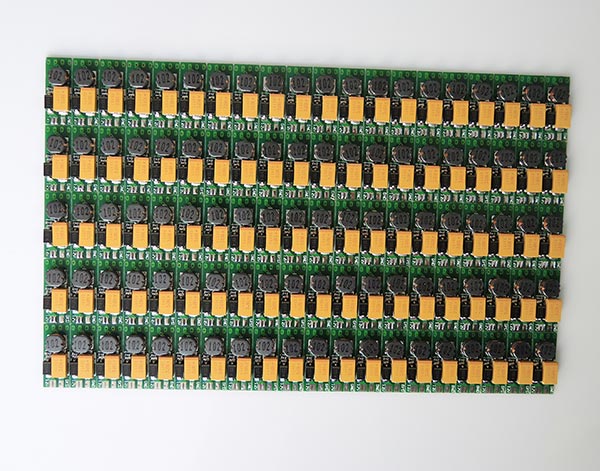

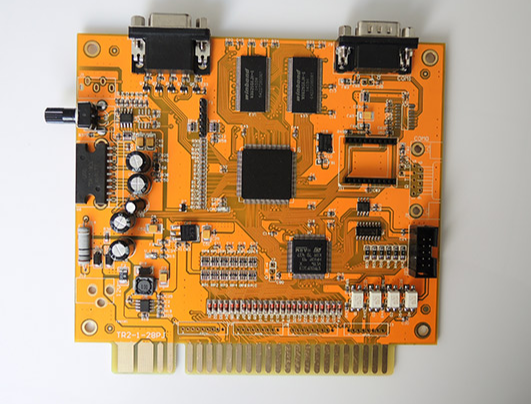

MT贴片是表面安装技术,简称SMT贴片,作为新一代电子装联技术已经渗透到各个领域,SMT贴片产品具有结构紧凑、体积小、耐振动、抗冲击,高频特性好、生产效率高等优点。SMT贴片在电路板装联工艺中已占据了领先地位。

典型的SMT贴片表面贴装工艺分为三步:施加焊锡膏----贴装元器件-----回流焊接第一步:施加焊锡膏其目的是将适量的焊膏均匀的施加在PCB的焊盘上,以保证贴片元器件与PCB相对应的焊盘在回流焊接时,达到良好的电器连接,并具有足够的机械强度。焊膏是由合金粉末、糊状焊剂和一些添加剂混合而成的具有一定黏性和良好触便特性的膏状体。常温下,由于焊膏具有一定的黏性,可将电子元器件粘贴在PCB的焊盘上,在倾斜角度不是太大,也没有外力碰撞的情况下,一般元件是不会移动的,当焊膏加热到一定温度时,焊膏中的合金粉末熔融再流动,液体焊料浸润元器件的焊端与PCB焊盘,冷却后元器件的焊端与焊盘被焊料互联在一起,形成电气与机械相连接的焊点。焊膏是由专用设备施加在焊盘上,其设备有:全自动印刷机、半自动印刷机、手动印刷台、半自动焊膏分配器等。

SMT贴片施加方法:机器印刷: 适用:批量较大,供货周期较紧,经费足够优点:大批量生产、生产效率高缺点:使用工序复杂、投资较大手动印刷: 适用:中小批量生产,产品研发优点:操作简便、成本较低缺点:需人工手动定位、无法进行大批量生产手动滴涂: 适用:普通线路板的研发,修补焊盘焊膏优点:无须辅助设备,即可研发生产缺点:只适用于焊盘间距在0.6mm以上元件滴涂第二步:贴装元器件本工序是用贴装机或手工将片式元器件准确的贴装到印好焊膏或贴片胶的PCB表面相应的位置。

贴装方法有二种,其对比如下:机器贴装: 适用:批量较大,供货周期紧优点:适合大批量生产缺点:使用工序复杂,投资较大手动贴装: 适用:中小批量生产,产品研发优点:操作简便,成本较低缺点:生产效率须依操作的人员的熟练程度人工手动贴装主要工具:真空吸笔、镊子、IC吸放对准器、低倍体视显微镜或放大镜等。第三步:回流焊接回流焊是英文Reflow Soldring的直译,是通过重新熔化预先分配到印制板焊盘上的膏装软钎焊料,实现表面组装元器件焊端或引脚与印制板焊盘之间机械与电气连接的软钎焊。

从SMT贴片温度特性曲线分析回流焊的原理。首先PCB进入140℃~160℃的预热温区时,焊膏中的溶剂、气体蒸发掉,同时,焊膏中的助焊剂润湿焊盘、元器件焊端和引脚,焊膏软化、塌落,覆盖了焊盘,将焊盘、元器件引脚与氧气隔离;并使表贴元件得到充分的预热,接着进入焊接区时,温度以每秒2-3℃国际标准升温速率迅速上升使焊膏达到熔化状态,液态焊锡在PCB的焊盘、元器件焊端和引脚润湿、扩散、漫流和回流混合在焊接界面上生成金属化合物,形成焊锡接点;最后PCB进入冷却区使焊点凝固。回流焊方法介绍:红外回流焊加热方式及其优缺点: 辐射传导:热效率高,温度陡度大,易控制温度曲线,双面焊时PCB上下温度易控制。

典型的SMT贴片表面贴装工艺分为三步:施加焊锡膏----贴装元器件-----回流焊接第一步:施加焊锡膏其目的是将适量的焊膏均匀的施加在PCB的焊盘上,以保证贴片元器件与PCB相对应的焊盘在回流焊接时,达到良好的电器连接,并具有足够的机械强度。焊膏是由合金粉末、糊状焊剂和一些添加剂混合而成的具有一定黏性和良好触便特性的膏状体。常温下,由于焊膏具有一定的黏性,可将电子元器件粘贴在PCB的焊盘上,在倾斜角度不是太大,也没有外力碰撞的情况下,一般元件是不会移动的,当焊膏加热到一定温度时,焊膏中的合金粉末熔融再流动,液体焊料浸润元器件的焊端与PCB焊盘,冷却后元器件的焊端与焊盘被焊料互联在一起,形成电气与机械相连接的焊点。焊膏是由专用设备施加在焊盘上,其设备有:全自动印刷机、半自动印刷机、手动印刷台、半自动焊膏分配器等。

SMT贴片施加方法:机器印刷: 适用:批量较大,供货周期较紧,经费足够优点:大批量生产、生产效率高缺点:使用工序复杂、投资较大手动印刷: 适用:中小批量生产,产品研发优点:操作简便、成本较低缺点:需人工手动定位、无法进行大批量生产手动滴涂: 适用:普通线路板的研发,修补焊盘焊膏优点:无须辅助设备,即可研发生产缺点:只适用于焊盘间距在0.6mm以上元件滴涂第二步:贴装元器件本工序是用贴装机或手工将片式元器件准确的贴装到印好焊膏或贴片胶的PCB表面相应的位置。

贴装方法有二种,其对比如下:机器贴装: 适用:批量较大,供货周期紧优点:适合大批量生产缺点:使用工序复杂,投资较大手动贴装: 适用:中小批量生产,产品研发优点:操作简便,成本较低缺点:生产效率须依操作的人员的熟练程度人工手动贴装主要工具:真空吸笔、镊子、IC吸放对准器、低倍体视显微镜或放大镜等。第三步:回流焊接回流焊是英文Reflow Soldring的直译,是通过重新熔化预先分配到印制板焊盘上的膏装软钎焊料,实现表面组装元器件焊端或引脚与印制板焊盘之间机械与电气连接的软钎焊。

从SMT贴片温度特性曲线分析回流焊的原理。首先PCB进入140℃~160℃的预热温区时,焊膏中的溶剂、气体蒸发掉,同时,焊膏中的助焊剂润湿焊盘、元器件焊端和引脚,焊膏软化、塌落,覆盖了焊盘,将焊盘、元器件引脚与氧气隔离;并使表贴元件得到充分的预热,接着进入焊接区时,温度以每秒2-3℃国际标准升温速率迅速上升使焊膏达到熔化状态,液态焊锡在PCB的焊盘、元器件焊端和引脚润湿、扩散、漫流和回流混合在焊接界面上生成金属化合物,形成焊锡接点;最后PCB进入冷却区使焊点凝固。回流焊方法介绍:红外回流焊加热方式及其优缺点: 辐射传导:热效率高,温度陡度大,易控制温度曲线,双面焊时PCB上下温度易控制。

上一条:SMT贴片胶的印刷 | 下一条:SMT贴片加工锡膏有哪些类型